目次

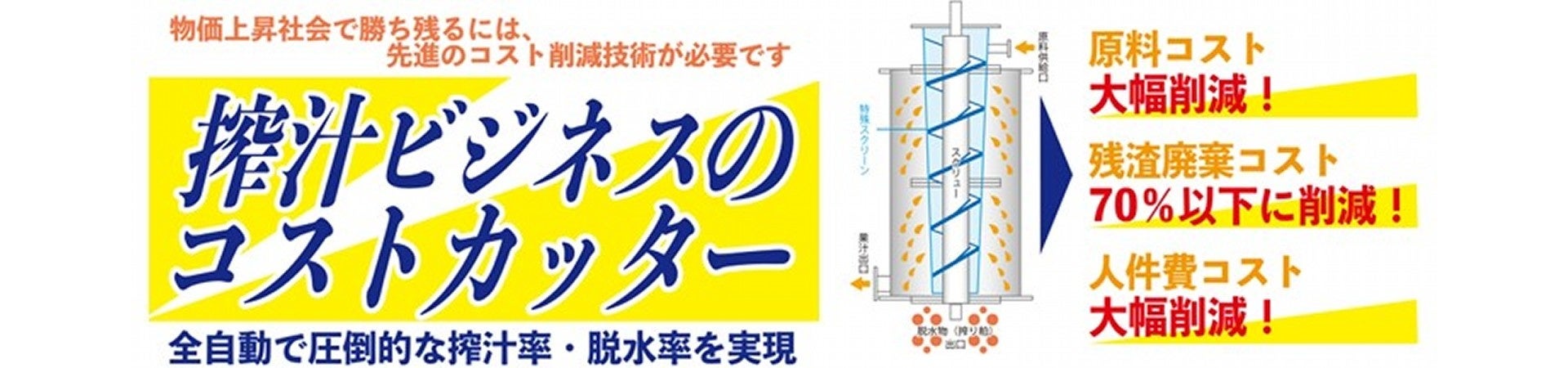

信和エンジニアリング株式会社(本社:宮城県石巻市、代表:渥美庄一、以下「信和」)は、同社が提供する搾汁機と連携して使える「全自動の搾汁システム」の開発が完成しました!

搾汁ビジネスのコストカッターとして、食品工場の加工業務で排出される残渣の廃棄コストカットを実現、

更に工場のDXを推進し、「全自動の搾汁システム」により業務効率化によるコストカットを可能にします。

公式サイト:https://www.shinwa-lph.jp/

【弊社の役割】

【弊社の役割】

■背景と概要

食品加工会社や産廃処理会社は、食品残渣を処理する際に、灯油や重油などの燃料を使って燃やして残渣を処理しております。昨今の燃料費高騰により残渣処理料金や、工場維持に掛かる経費が増加し、生産に掛かるコストカットが余儀なくされています。

2021年と比べて2022年は当社の製品引き合いが多くなっており、「原料コスト」「廃棄コスト」など、

生産に掛かるコストカットが注目されている事を実感しております。

■物価上昇社会で勝ち残る為に、先進のコスト削減技術を提案します。

それらの現状を改善する手段の一つが全自動の搾汁システムです。食品残渣を処理していない食品工場が自社で残渣量を減らして、産廃料金の削減に繋がるメリットもありますが、残渣処理の業務が増えるなどの新たな課題がありました。

「全自動の搾汁システム」は、ボタン1つで自動運転が出来る様になるため、業務に掛かる時間を大幅に削減する事が出来ます。また、タッチパネル画面との連携で、データをモニターで管理でき、確認作業の手間と人為的ミスを大きく削減します。

「全自動の搾汁システム」は、食品工場や産廃業者をはじめとした、搾汁ビジネスに関わる事業者様の手間を減らし、より快適な搾汁ビジネスの実現に大きく貢献します。

《 産廃処理用の搾汁機(例) 》

《 産廃処理用の搾汁機(例) 》

■搾汁ビジネス業界のDXを促進する「全自動の搾汁システム」とは

【全自動の搾汁システム】タッチパネルで管理

【全自動の搾汁システム】タッチパネルで管理

公式サイト(製品紹介): https://www.shinwa-lph.jp/products/sre-105lph/

「全自動の搾汁システム」は搾汁ビジネスのコストカットに特化したオールインワンの搾汁システムです。

搾汁の前工程(破砕・原料移送)と、後工程(搾汁液の移送・殺菌)を一元管理する事も可能になる為、

ワンオペレーションで、搾汁行程管理業務のDXが実現可能になります。

食品製造・加工会社のコストカットの為には、『歩留まりアップ』『業務時間カット』に注力します。

『歩留まりアップ』…高い搾汁率の実現により、原料コストの削減に繋げる

『業務時間カット』…自動運転により作業人員の削減。人件費の削減に繋げる

■弊社の搾汁システムは、SDGs(持続可能な開発目標)の食品ロス対策になります

食品残渣を減容する事で、残渣廃棄料のコストカット対策

毎日加工し、破棄することになってしまう食品残渣。「全自動の搾汁システム」を導入する事で、

SDGs(持続可能な開発目標)の食品ロス(フードロス)対策となり、スタッフの業務負担も軽減されます。

残渣粕は乳牛などの飼料として活用されている企業様もいらっしゃいます。

搾汁率のアップによる原料のコストカット対策

従来は1000kgに対して50%の搾汁率で、500kgの粕を廃棄していたジュース加工会社様。

搾汁率が75%~80%程アップした事により、200~250kgの粕になり、原料のコストカット対策となる。

こちらもSDGs(持続可能な開発目標)の食品ロス対策となります。

■会社紹介

信和エンジニアリング株式会社について

わが社は、1993年(平成5年)の創業から四半世紀以上に渡り脱水機(スクリュープレス)一筋に独自の技術開発を磨き続けてきております。横型脱水機(スクリュープレス)は、世界でも認知されてきております。

1995年(平成7年)には縦型スクリュープレスの開発に成功し、お客様よリ高い評価を戴いております。

わが社の資本は、独自の発想から生まれる技術力と開発力であり、智慧であり、正義である。

またその技術を企業に提案し、企業価値・顧客価値創造に貢献してまいります。

目標実現のためのカギは現場にしかありません。現場を視る。作業を体験する。研究・試作する。

そうした現場に愚直に向き合うプロセスの中にこそ、シンプルにして高性能高機能な解決策が見えてくると信じています。今後も搾汁ビジネス業界のコストカッターとして、よりよい環境の実現を目指します。